NYE KRAFTFÔRSEKKER I NYTT SEKKEANLEGG:

Mest miljøeffektivt per nå

I påvente av sekkemballasje i gelantin, produsert av beinmjøl fra fisk, har FKRA valgt plast med minimum femti prosent returplast i emballasjen til kraftfôret som pakkes i det nye anlegget i Hillevåg.

Vårt Felleskjøp Våren 2022

Tekst/foto: Bethi Dirdal/Anne Linn Olsen

I løpet av en fem års tid regner imidlertid proksjektleder Stig Fagerli med at kraftfôret skal sekkes i folie lagd av gelantin fra beinmjøl av fisk. Mens de venter, er ifølge ham den beste løsningen plast, noe som enkelte har reagert på.

Det beste alternativet

–Det er viktig å understreke at rerturplastandelen i plastemballasjen er på minimum femti prosent, og stadig stigende, understreker Fagerli.

Valget av plast framfor papir, begrunner han slik:

–Tidligere brukte vi prefabrikerte sekker i papir, levert på paller fra utenlandske sekkefabrikker, gjerne i Asia, med det miljøavtrykket det medfører. I dag får vi ruller med plastfolie og lager sekkene på fabrikken selv. Det sparer oss for både logistikk, frakt og lagerplass.

Sammensatt bilde

Han forstår at enkelte reagerer, men understreker at bildet er sammensatt.

–Løsningen vi har valgt, mener vi er den beste slik markedet er nå. I løpet av kort tid vil vi også gå ned på plasttykkelsen, noe som betyr at vi reduserer den totale mengden plast med 25 prosent.

De nye sekkene produseres dessuten uten «hals», noe som innebærer en emballasjereduksjon på 20 prosent sammenliknet med sekkene som tidligere ble brukt.

–Det kan også være verdt å nevne at de nye sekkene har såpass friksjon at det ikke er nødvendig med lim mellom lagene på pallen, noe vi tidligere måtte benytte oss av, fortsetter Fagerli som legger til at de tidligere brukte papirsekkene ikke ble gjenvunnet, men brent. I et miljøperspektiv er det ugunstig.

Ikke perfekt

–Av de alternativene vi har, der ingen er perfekte, har vi landet på at sekkene vi i dag benytter, gir den beste og mest miljøvennlige løsningen totalt sett. Imens venter vi på enda bedre løsninger, sier Fagerli.

Så lenge også bonden bidrar og bruker de returplastordningene som fins, blir dette bra, mener han.

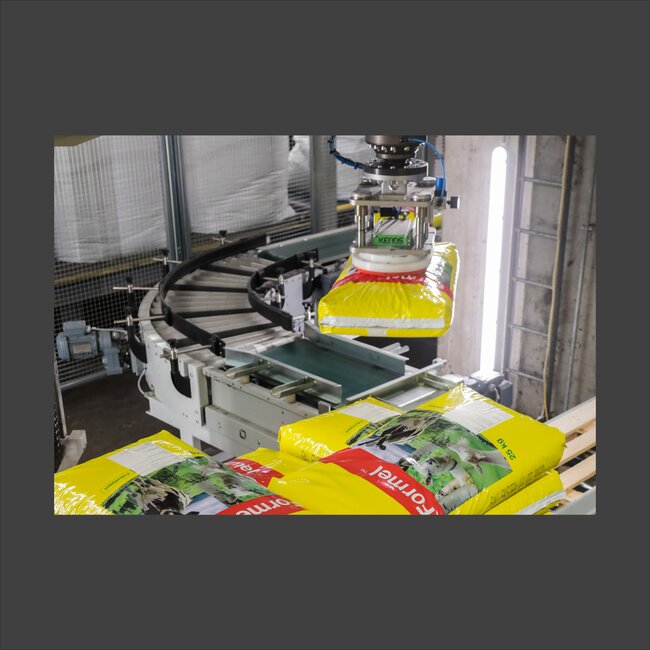

Det nye, helautomatiserte sekkeanlegget i Hillevåg ble kjørt i gang i desember. Kapasiteten har økt med 30 prosent og driften begynner å bli stabil. Kay Schmidt, som er ansvarlig for anlegget, framhever at de ansatte har fått en ny arbeidshverdag.

Ny hverdag

–Vi opplever også en betydelig reduksjon i overtidstimer. Der det gamle anlegget var usikkert og vi strevde med vedlikehold, er dette stabilt og sikkert, smiler Schmidt.

Noen innkjøringsutfordringer har det selvsagt vært, men ting ser godt ut, og Schmidt er veldig glad for at de nå utelukkende har én og samme leverandør å forholde seg til.

Der det gamle anlegget i snitt klarte 4-5 tonn i timen, har det nye anlegget en kapasitet på 9-10 tonn per time, mest i 25 kilos sekker, men i framtiden kommer også 10-kilossekkene.

Følger med

–Ved en framtidig justering kan vi også pakke i bøtter, påpeker Stig Fagerli, noe som kan være aktuelt å gjøre blant annet med tanke på hobbymarkedet.

Utviklingen fra gammelt til nytt anlegg er enorm og åpner også nye muligheter for FKRA.

Emballasjen er også i utvikling, og både Stig Fagerli og Kay Schmidt følger markedsutviklingen nøye for å påse at de skal ha de mest miljøvennlige løsningene.

Løsningen vi har valgt, mener vi er den beste slik markedet er nå. I løpet av kort tid vil vi også gå ned på plasttykkelsen.

Stig Fagerli, prosjektleder FKRA